車載用アルミニウム電解コンデンサとその設計技術

2018年01月18日

はじめに

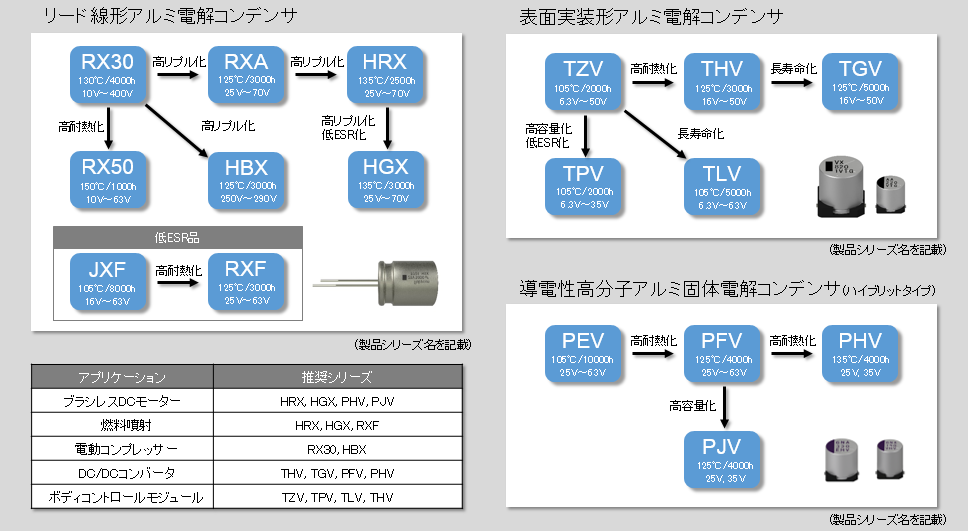

近年、自動車の電動化の進展により1台の車に搭載される電子制御ユニット(ECU)の数は益々増加しており、そこに使われるコンデンサへの要求事項も小形軽量、高耐電圧、高耐熱、高容量、高リプル電流、低抵抗(低ESR)、高耐振動など多岐に渡る。これらの多様な要求事項に対し、当社では設計技術・シミュレーション技術を駆使して、車載用途向けに最適なコンデンサ製品群(図1)を生み出してきた。これら車載用製品の顧客への提案を通じて当社はECUの低コスト化、小型化、高性能化に貢献し、自動車市場において着実に売り上げを伸ばしている。

本稿では、当社の車載用に開発した製品と、それらの製品の基盤となる設計技術について紹介する。

車載用アルミニウム電解コンデンサ紹介

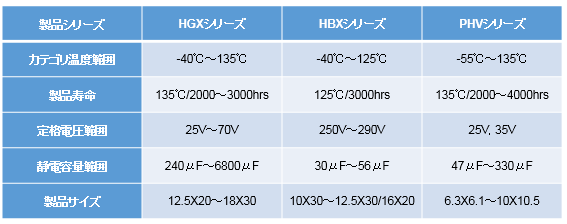

当社は車載用途に合わせて様々なコンデンサを開発し、販売を行っているが、この中から代表する3つのコンデンサ(表1)についてその特長を以下に述べる。

「HGXシリーズ」

HGXシリーズは高耐熱、高リプル電流、高容量に特化した低圧駆動用インバータのDCリンク用に開発した製品であり、特に電動パワーステアリング(EPS)、エンジンクーリングファンなどのブラシレスDCモーター制御ユニットや燃料噴射制御ユニットに適している。

新規開発した高耐熱、低抵抗の電解液と耐熱性に優れた封止ゴムの採用により、周囲温度や自己発熱の影響に対する耐性を飛躍的に高め、カテゴリ上限温度135℃中での高リプル電流を許容し、想定される最大150℃の実使用環境にも対応している。

また、自社開発した高機能な車載専用生産ラインにより、小型・高密度化するユニットのコンデンサ搭載空間に合わせて1mm単位で製品サイズをカスタマイズできる高い汎用性も兼ね備えている。

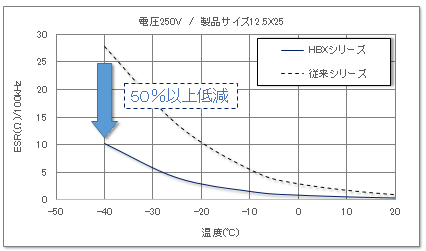

「HBXシリーズ」

HBXシリーズは高耐熱、高リプル電流に特化した高圧駆動用インバータのDCリンク用に開発された定格電圧250V~290Vの製品であり、温度安定性と耐熱性において業界トップの性能を誇る。当シリーズはエアコン用電動コンプレッサー市場で高いシェアを有しており、今後EV、PHEVの普及に伴い更なる需要の拡大が期待される。

電動コンプレッサーは高温環境下での駆動と共に極寒地での始動も求められる。そのため、当シリーズは耐熱性と低温特性に優れた電解液と低抵抗セパレータを採用し、最高使用温度125℃中で業界最高のリプル電流と、従来よりも遥かに低い-40℃のESR特性を実現している。

「PHVシリーズ」

PHVシリーズは、電解質に導電性高分子を使用し、独自開発した機能性液体を付加したハイブリッドタイプの表面実装形導電性高分子アルミ固体電解コンデンサである。最高使用温度135℃の製品であり、広い温度範囲で安定した周波数特性を持つ。

低ESR且つESRの経時変化が非常に小さいという特長を活かし125℃における定格リプル電流は、従来のハイブリッドタイプ「PFVシリーズ」の約2倍に増加し、業界最高水準を達成している。

従来以上の高耐熱、高リプル電流化を実現したPHVシリーズはDCDCコンバータからブラシレスDCモーター用に至るまで、あらゆる車載ECUを小型化できる可能性を秘めている。

尚、これら車載用に推奨するコンデンサは、車載用電子部品の信頼性試験規格の一つであるAEC-Q200に準拠している。

車載用コンデンサの設計技術

車載特有の要求事項に対して、コンデンサを最適化する設計技術について以下に紹介する。

<熱設計>

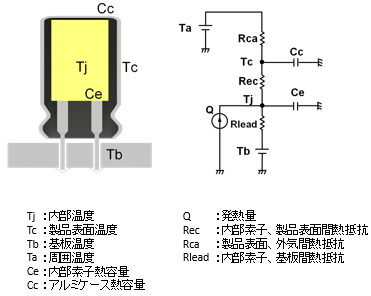

アルミ電解コンデンサの寿命は主に周囲温度やリプル電流による自己発熱により規定される。特にエンジンルームに搭載される場合や、大電流が印加される場合には、コンデンサ内部の到達温度を正確に推定することがコンデンサを設計する上で非常に重要になる。そのため、当社では有限要素法によるコンデンサの熱伝導解析を行なっており、実験データと擦り合わせることで、正確な熱等価回路(下図)の作成を行っている。この熱等価回路へ車載メーカーから提示された実装条件(熱パラメータ)を組み込むことで、実使用環境を想定したコンデンサの内部温度を推定することが可能になり、コンデンサのオーバーヒートの未然防止や過剰設計を回避することができる。その結果、顧客要求を満たす最小サイズのコンデンサを提案することが可能になり、車載ユニットの小型化、低コスト化の実現に貢献する。

<短時間大電流への対応>

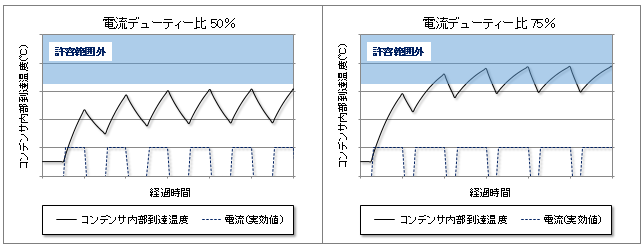

電動パワーステアリング用途を始め車載ECU用コンデンサは、定格リプル電流を超える短時間大電流への対応を要求されることが多々ある。この場合、リプル電流による発熱推定では、コンデンサに流れる電流値だけでなく、その電流のデューティー比が重要になる。なぜなら、その比率によってコンデンサ内部の到達温度が大きく左右されるからである。デューティー比の違いによって生じるコンデンサの到達温度の違いを下図に示す。

コンデンサの発熱による到達温度はコンデンサの許容上限温度以下でなければならず、到達温度がそれを超えると、電極間の絶縁破壊によって短絡を引き起こす要因や、ガス発生によって内部圧力が上昇し弁作動を引き起こす要因になる。また、アルミ電解コンデンサは発熱の原因となるESRが経時的に増加していくため、到達温度はコンデンサの劣化によるESRの増加分も考慮して検討をしなければならない。従って当社では、コンデンサの許容上限温度やESRの経時変化レベルを把握した上で到達温度のシミュレーションを行い、短時間大電流に対応したコンデンサの設計を行っている。

<耐振動性>

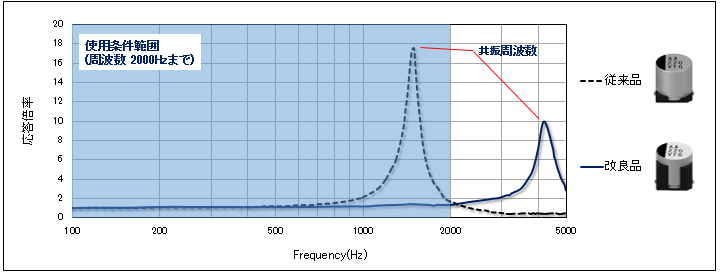

エンジンルームへの搭載、機電一体化により、車載用コンデンサには加速度20Gを超えるような耐振動性が求められる。しかし、標準的な構造の表面実装形コンデンサは、コンデンサが持つ共振周波数が車載ユニットの想定する振動周波数範囲内(約5Hz~2,000Hz)に存在するため、その共振周波数において振動振幅が増幅し、コンデンサの故障要因となる。従って、コンデンサの共振周波数を使用条件の範囲外に持っていくことが重要である。

下図は、現行品と座板形状改良品の振動応答倍率の周波数特性を比較したものである。改良品の共振周波数は、現行品の1,500Hzから4,200Hzへシフトしており、想定される周波数範囲内において改良品の応答倍率を2.0以下に抑えることができた。これにより耐振動性能は飛躍的に向上し、30G以上の耐振動性能を実現している。

<ロードダンプサージ>

エンジン動作中のバッテリー外れなどの異常時を想定したロードダンプサージでは、入力コンデンサに一時的に過渡電圧が印加される。過渡電圧はコンデンサの絶縁破壊を引き起こし短絡させる要因になるため、コンデンサを構成する材料である陽極箔、セパレータ、電解液の耐圧や温度依存性を考慮して、要求条件(電圧、印加時間、周囲温度)に応じた材料を選択する。

<インラッシュカレント>

バッテリーとECUの接続時には数百アンペアピークの突入電流(インラッシュカレント)が発生するため、コンデンサにはインラッシュカレントに対する耐久性が求められる。耐久性はコンデンサのリード線端子と電極箔の接続強度で決まり、接続部は電気的にヒューズのような役割をする。電流のピーク値が高すぎる場合には火花を生じて短絡する可能性があるため、当社ではピーク値の大きさ、サイクル数によって接続強度を変更し、条件に適合するコンデンサを設計している。

以上のように車載用コンデンサを設計するためには用途毎の様々な使用環境・使用条件を理解し、コンデンサの開発や設計に正しく情報を反映していく必要がある。 この他にも、当社では顧客の開発期間短縮のために、設計支援ツールとしてコンデンサの3Dモデル、スパイスモデル(15素子)、寿命推定計算ツールの提供を行っている。

今後の展望

自動車産業は環境保護の観点から、世界的に脱内燃機関の動き(EV化、PHEV化)が加速している。また、ADAS(先進運転支援システム)技術の進歩により、自動車の完全自動運転化が目前に迫っている。充電や情報通信のためのインフラ市場が今後大きく成長すると予想され、モビリティシステム全体に視野を広げた製品開発や販売への取り組みが重要になる。

ルビコンでは、設計技術、材料技術、製造技術をより一層進化させ、益々高度化、複雑化していく市場要求に対応した高性能な製品をいち早く市場へ提供していく。

<ルビコン株式会社 技術本部 設計部>

※本稿は、2018年1月18日発行の電波新聞「ハイテクノロジー」の掲載記事です。